Конвейеры ленточные

Ленточные конвейеры — наиболее производительный вид непрерывного транспорта (конвейеры), используемый для транспортирования сыпучих и штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования ленточными конвейерами достигает нескольких километров, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

.jpg)

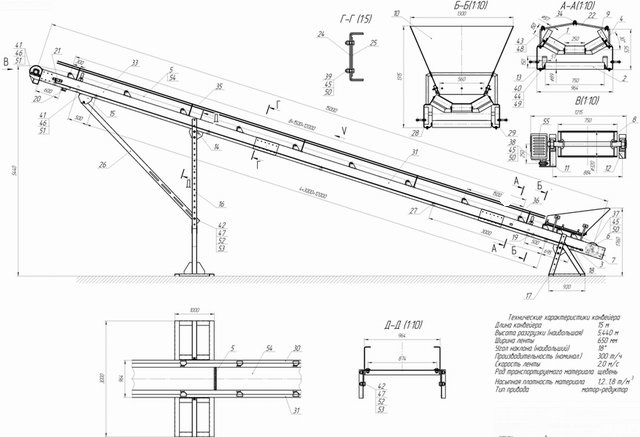

Конвейеры ленточные стационарные типа КЛС предназначены для транспортирования сыпучих и кусковых материалов насыпной плотностью до 3,15 т/м3 по прямолинейным в плане трассам на промышленных предприятиях, включая угольные (сланцевые) шахты опасные по газу и угольной пыли с комплектованием конвейеров взрывозащищённым электрооборудованием с уровнем взрывозащиты не ниже РВ по ГОСТ

.jpg)

Конвейеры могут применяться на поверхностных комплексах горных предприятий в условиях карьеров и обогатительных фабрик, топливоподачи ТЭС и коксохимзаводов, объектов металлургических предприятий, портов, на предприятиях связанных с приёмом угля, складированием с комплектованием оборудованием согласно взрывоопасности зоны применения.

Условия эксплуатации ленточных конвейеров отличаются большим разнообразием: от жаркого климата до работы на открытом воздухе при минусовых температурах.

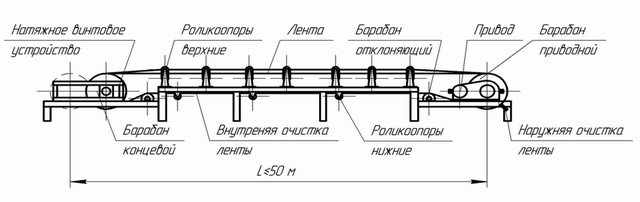

Ленточный конвейер условно можно разбить на три основные части: головную, среднюю и хвостовую. В качестве несущего (транспортирующего) и тягового органа применяются резинотканевые ленты с гладкой поверхностью. Верхняя ветвь ленты конвейера, в большинстве случаев, имеет желобчатость за счёт применения желобчатых роликоопор. Загрузка верхней ветви ленты производится загрузочным устройством (или несколькими устройствами), расположенным в хвостовой части конвейера. Разгрузка конвейера чаще всего производится через приводной (головной) барабан. В ряде случаев необходима промежуточная разгрузка конвейера в средней его части, тогда применяется барабанная разгрузочная тележка или плужковый сбрасыватель.

В движение конвейерная лента приводится фрикционным приводом. Привод конвейера состоит из приводного барабана и приводного механизма, соединённых между собой тихоходной муфтой. Приводной механизм состоит из двигателя, редуктора и соединяющей их муфты, которые устанавливаются на своей раме.

Конвейерная лента располагается на роликоопорах: верхняя ветвь ленты на верхних желобчатых или прямых), нижняя ветвь на нижних прямых.

Обеспечение фрикционной связи приводного барабана с лентой осуществляется путём натяжения ленты конвейерной натяжным устройством. Натяжные устройства конвейера ленточного могут быть винтовые, тележечные и вертикальные. Кроме того, на ленточном конвейере имеются средства автоматизации его работы: центрирующие роликоопоры, устройства против схода и пореза ленты и др.

Приводной барабан и натяжное устройство устанавливаются на свои опоры, а роликоопоры — на секции, которые сами устанавливаются на стойки средней части конвейера. В ряде случаев, целесообразно нижнюю ветвь ленты поддерживать прямыми верхними роликоопорами, которые устанавливаются на стойках с кронштейном.

|

Ширина ленты В, мм |

Угол наклона конвейера β, градус |

Производительность Q (м³/ч), при скорости движения ленты V (м/с) |

|||||||||||||||||||

|

0,8 |

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

|||||||||||||||

|

Роликоопоры с углом наклона боковых роликов α, градус |

|||||||||||||||||||||

|

0 |

30 |

0 |

30 |

0 |

30 |

0 |

30 |

0 |

30 |

0 |

30 |

0 |

30 |

||||||||

|

500 |

|

30 28 26 |

68 65 61 |

37 35 32 |

86 80 75 |

46 44 40 |

110 100 95 |

59 56 51 |

140 130 120 |

73 70 65 |

175 160 150 |

92 87 80 |

220 200 190 |

120 110 105 |

270 260 240 |

||||||

|

650 |

|

50 48 44 |

115 110 105 |

62 60 55 |

145 140 130 |

77 75 70 |

180 175 165 |

100 96 88 |

230 220 205 |

125 120 110 |

290 280 255 |

160 150 140 |

360 345 320 |

200 190 175 |

455 435 410 |

||||||

|

800 |

|

76 72 70 |

175 165 160 |

95 90 85 |

220 210 195 |

120 115 110 |

275 260 245 |

155 145 140 |

350 330 315 |

190 180 170 |

440 420 390 |

240 225 215 |

545 520 490 |

300 285 270 |

690 650 615 |

||||||

|

1000 |

|

120 115 105 |

270 260 245 |

150 140 130 |

340 325 300 |

185 175 165 |

425 405 380 |

235 225 210 |

545 515 480 |

300 280 260 |

680 650 600 |

370 350 325 |

850 805 750 |

465 440 410 |

1070 1015 945 |

||||||

|

1200 |

|

170 160 150 |

395 370 345 |

215 200 190 |

490 460 430 |

265 250 235 |

610 580 540 |

340 320 300 |

785 740 690 |

425 400 380 |

980 920 860 |

530 500 470 |

1220 1150 1075 |

670 630 590 |

1540 1450 1350 |

||||||

|

1400 |

|

235 220 205 |

535 510 470 |

290 275 255 |

665 635 590 |

365 345 320 |

835 790 735 |

465 440 410 |

1070 1010 940 |

580 550 510 |

1340 1270 1180 |

725 685 650 |

1670 1580 1460 |

915 865 805 |

2100 1980 1845 |

||||||

|

1600 |

|

305 290 270 |

695 665 615 |

380 360 335 |

870 830 765 |

470 450 415 |

1090 1040 960 |

605 580 530 |

1390 1325 1225 |

760 720 665 |

1740 1660 1530 |

940 900 830 |

2107 2070 1910 |

1190 1135 1050 |

2735 2610 2410 |

||||||

|

Примечание. Угол естественного откоса груза в покое φ~35-40°. |

|||||||||||||||||||||

Для упрощения заказа и расчета стоимости оборудования и комплектующих мы подготовили опросные листы, которые помогут более точно определить, какое именно оборудование вам необходимо.

- Конвейерное оборудование

- Цепи к скребковым конвейерам и питателям сырого угля

- Оборудование для сыпучих

- Тензометрия

- Запасные части для топок

- Цепи топочные

- Сопло разбрызгивающее эвольвентное для градирни черт.13740.13.00 СБ (4436-3-04)